Hintergrund und Begriff von Digitalisierung

Das Thema Digitalisierung wird seit einigen Jahren als übergreifende Entwicklungslinie und Veränderungstreiber ganzer Branchen und Märkte bin hin zu der Vision einer digitalen, global vernetzten Wirtschaft in Wissenschaft und Wirtschaft diskutiert. Industrie 4.0, cyberphysische Systeme, Künstliche Intelligenz, Blockchain und Plattform-Ökonomie sind nur einige der Begriffe, die im Zusammenhang mit Digitalisierung immer wieder fallen. Von selbstfahrenden Autos und logistischen Ladungsträgern, intelligenten Kaffeemaschinen oder Wasserflaschen, die ihren Füllstand kennen und über eine App-Verbindung zum Smartphone automatisch an regelmäßiges Trinken erinnern, hin zu „smart Homes“ und „smart Factories“ – die Diskussionen rund um das Thema Digitalisierung sind vielfältig und auf die ein oder andere Weise in allen Lebensbereichen zu finden.

Alles was „smart“ ist, zeichnet sich durch eine Verbindung zum Internet aus. In Bezug auf eine Industrie 4.0 wird hier auch von Internet of Things (IoT) gesprochen. Im Grundsatz geht es darum, reale Produkte, wie besagte Wasserflasche oder industrielle Anlagen und ihre Komponenten, digital und möglichst durchgängig miteinander zu vernetzen. Diese durchgängige Vernetzung erfolgt unter Nutzung digitaler Technologien, wie z.B. Informations- und Kommunikationstechnologien, und deren Ergänzung um Sensoren und Aktoren hin zu eingebetteten sog. cyberphysischen Systemen, um die Verbindung von realem Produkt mit der digitalen „Welt“ – dem Internet – zu ermöglichen. Ein besonderer Fokus liegt auf der Nutzbarmachung von Daten und Informationen, wie z.B. dem Trinkverhalten oder dem aktuellen Zustand oder der Auslastung einer Produktionsanlage. Die hierdurch zustande kommenden großen Datenmengen gilt es, möglichst automatisiert, in der digitalen Welt zu sammeln, sinnvoll miteinander in Verbindung zu bringen, zu analysieren und Handlungsoptionen abzuleiten. In der Zukunftsvision einer Industrie 4.0 sollen z.B. einzelne Maschinen und Anlagen über den Zugriff auf diese digitalen Informationen in die Lage versetzt werden, unterschiedliche Handlungsoptionen selbstständig auszuwählen und durch ihre virtuelle Vernetzung zu anderen Maschinen und Anlagen eigenständig entsprechende Prozesse auszulösen und einzelne Transaktionen abwickeln. In einer „smart Factory“ organisieren und orchestrieren sich modular aufgebaute und miteinander vernetzte Anlagentypen flexibel zu demjenigen Produktionssystem, das die Erfüllung der bestehenden Auftragslast mit all seinen verschiedenen Varianten effizient, mit geringen Rüstzeiten und autonom ermöglicht. Damit ist nur eines von vielen Bildern aufgespannt, das die enormen Erwartungen an die Automatisierung und digitale Vernetzung hin zu einer Autonomisierung und Selbststeuerung einzelner Komponenten und Anlagen sowie kompletten Wertschöpfungsnetzen verdeutlicht.

So werden mit diesen Diskussionen um Digitalisierung in der Regel große Flexibilitätserwartungen und Hoffnungen verbunden: Zum einen eine Antwort auf die stetig steigende Komplexität einer über globale Wertschöpfungsnetze verbundene Wirtschaft gefunden zu haben. Zum anderen durch Digitalisierung gleichzeitig die individuellen Bedürfnisse einer vernetzten Gesellschaft adressieren zu können. Mit dem Stichwort „smart Factory“ werden also primär Entwicklungslinien und Visionen von Digitalisierung für die Branche produzierender Unternehmen zusammengefasst. Da die Industrie das größte Kundensegment für den Technischen Service ist, bleiben diese Entwicklungen für die Art und Weise der industriellen Dienstleistungserbringung nicht folgenlos. Vielmehr haben diese Veränderungstreiber einen immer stärkeren Einfluss auf die Beziehungen zwischen Maschinen- und Anlagenbauern, technischen Dienstleistern sowie Anwenderunternehmen (Abel et al. 2020, S. 547). Die unterschiedlichen Auswirkungen und damit verbundenen Ausprägungen von neuen (datengestützten) Instandhaltungsstrategien werden in ihrem Zielbild häufig unter dem Begriff „smart Maintenance“ zusammengefasst.

Wenngleich unter dem Schlagwort der Digitalisierung (und all seinen vielfältigen und häufig synonym verwendeten Begriffen) im Grundsatz die Verbindung von realer und virtueller Welt über neue technologische Lösungen und auf Basis des Austausches von digitalen Daten zusammengefasst werden kann, so kann sich dieses Prinzip je nach Perspektive und Anwendungskontext unterschiedlich ausprägen: Auf der einen Seite wird mit Digitalisierung die „digitale Umwandlung und Darstellung von Informationen“ verbunden. Auf der anderen Seite kann darunter die „digitale Modifikation von Instrumenten, Geräten und Fahrzeugen“ (Bendel 2021) verstanden werden. Ein Beispiel ist der „digitale Zwilling“, mit dem ein möglichst detailliertes virtuelles Abbild einer realen Produktion mit allen integrierten Maschinen, Anlagen und stattfindenden Prozessen beschrieben wird. Kernaspekt ist der kontinuierliche Zugriff auf Echtzeitdaten aus dem aktuellen Produktionsgeschehen im digitalen Abbild. Auf dieser Grundlage werden zum einen simulationsgestützte Planungsprozesse (Was-wäre-wenn-Szenarien) für die Produktionsorganisation ermöglicht. Zum anderen könnten diese Daten über digitale Schnittstellen auch unternehmensübergreifend mit technischen Dienstleistern geteilt werden, um eine individuelle und bedarfsgerechte Leistungserbringung zu realisieren.

Digitalisierungstrends im Technischen Service

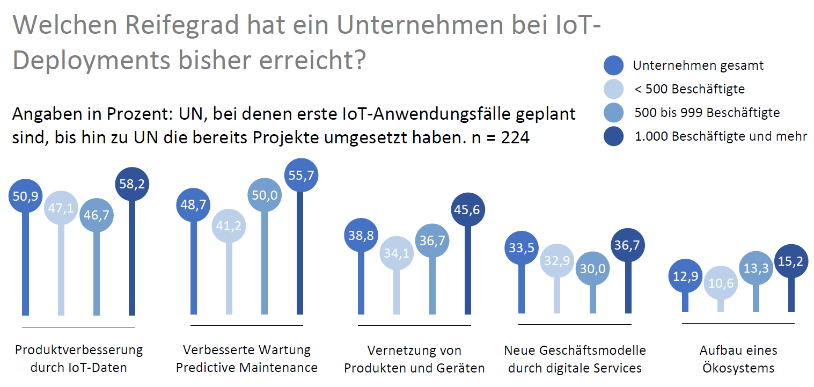

Einer Studie von Mauerer zufolge hat sich der prozentuale Anteil der Unternehmen, die ihre Produkte und Geräte miteinander vernetzen und über die Nutzung digitaler Schnittstellen auch ihre Wartungsarbeiten verbessern, von 34% im Jahr 2021 auf 49% im Jahr 2022 erhöht (Mauerer 2022). In Unternehmen, in denen bereits die Umsetzungen von Digitalisierungsvorhaben angestoßen sind, dominieren neben der Produktverbesserung insbesondere Anwendungsfälle aus dem Feld Technischer Services.

Predictive Maintenance, oder auch vorausschauende „zustandsorientierte“ Instandhaltung (nach DIN EN 13306) als eine Ausprägung von „Smart Maintenance“, ist ein herausgehobenes Gestaltungsfeld für Unternehmen des Technischen Service. Um die Instandhaltungs- und Wartungsprozesse proaktiv und kundenindividuell zu planen, ist ein Rückgriff auf entsprechende Mess- und Produktionsdaten zum Anlagenzustand bzw. dem Zustand einzelner Anlagenkomponenten erforderlich. Der Fokus der prädiktiven Instandhaltung liegt neben der Diagnose auf der Prognose zukünftiger Zustände der Betrachtungseinheit, um die notwendigen Instandhaltungsmaßnahmen genauer festlegen zu können (Schadler et al. 2019: 3). Zum einen kann die Erfassung der notwendigen Zustandsdaten einer Anlage (Condition Monitoring) über die Integration von Sensorik umgesetzt und teils automatisiert werden. Diese Ausstattung mit entsprechender Sensortechnik führt zu einer Sammlung großer Datenmengen (Big Data), die auf der einen Seite zentral zusammengeführt und gespeichert werden müssen, um auf der anderen Seite die notwendigen Analysen zur Ableitung konkreter Handlungsoptionen zustandsorientierter Servicemaßnahmen durchführen zu können.

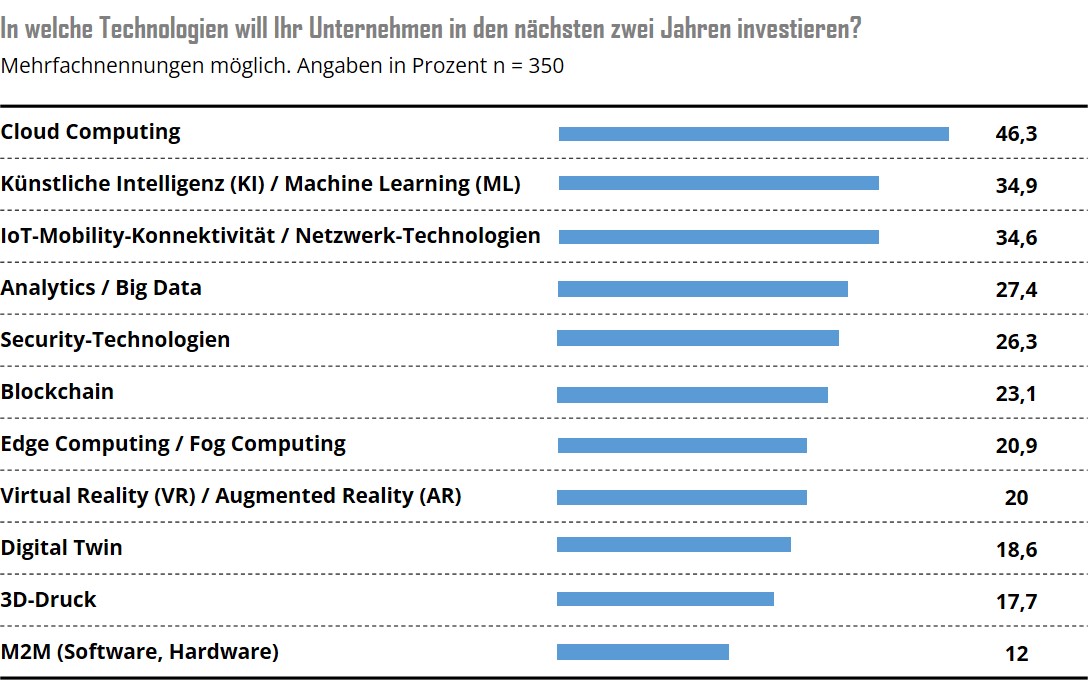

Um sich diesem Zukunftsbild industrieller Services zu nähern, investieren Unternehmen derzeit verstärkt in Technologien des Cloud Computing, der künstlichen Intelligenz (Machine Learning) sowie Big Data und Verfahren von Data Analytics (Abb. 2).

Diese Informationen liegen aktuell noch zuvorderst beim Anlagenbetreiber und nicht beim Servicedienstleister, obgleich dieser nur mit Rückgriff auf diese Informationen den Bedarf an konkreter Serviceleistung zur Anpassung bspw. der Wartungsintervalle wahrnehmen kann. So hat im VISITS-Projekt der Projektpartner RegTec mit seinem Kunden eine gemeinsame Plattform aufgesetzt, um die Wartungspläne proaktiv auf den Anlagenzustand anzupassen. Entwicklungen und Investitionen zur Realisierung eines digitalen Zwillings wären hierzu als weitere technologische Ausbaustufe anzusehen, die den gemeinsamen Zugriff auf digitale Echtzeitdaten des Produktionssystems erlaubt.

Durch die Vernetzung von Anlagen, aber auch Unternehmensdaten, ergibt sich die Notwendigkeit einer Verstärkung der IT-Sicherheit. Die erschlossenen Daten müssen innerhalb des Systems geschützt verarbeitet, gespeichert und rückgeführt werden können (acatech 2015; Reichel et al. 2018). Unternehmen müssen dem Datenaustausch über die Unternehmensgrenzen hinaus zustimmen (Windelband 2016) und Zugriffsrollen und -rechte müssen im Vorfeld festgelegt werden, um die Effizienz und die Potenziale der Smart Maintenance zu nutzen (acatech 2015). Eine weitere Herausforderung in der Gestaltung der Instandhaltung in der Smart Factory sind die für die Datenverarbeitung benötigten Schnittstellen. Es benötigt eine große Vielfalt, um die gesammelten Daten sinnvoll auszuwerten und einzusetzen, welche für die optimale Nutzung vereinheitlicht werden können (Reidt 2019; Windelband 2016).

Anwendungsfelder digitaler Assistenz und Interaktion im Technischen Service

Der Wandel der Instandhaltungsarbeit für die Anwendbarkeit der skizzierten „Smart Maintenance“ ist charakterisiert durch den zunehmenden Einsatz von digitalen Technologien für die Kommunikation sowie Informations- und Datenverarbeitung und -austausch als Basis für die Planung der bedarfsgerecht zu leistenden Servicearbeiten. Neben diesen Entwicklungen sind für das Feld der Technischen Services weitere Trends technikgestützter Interaktion hervorzuheben. Dies erfolgt vermehrt über den Einsatz mobiler Endgeräte im Arbeitsprozess (wie Tablets und Datenbrillen), digitale Assistenzsysteme (wie Service Apps) oder Augmented-Reality-Anwendungen zur Realisierung von Remote Support.

Technikgestützte Interaktion über mobile Endgeräte und digitale Assistenzsysteme

Digitale Unterstützung im Technischen Service beginnt in der Regel bei der Implementierung softwarebasierter Tools zur Auftragsplanung und Dokumentation (Henke et al. 2019: 59). Im Rahmen der vielfältigen Dokumentations- und Nachweispflichten, die für die Arbeit im Technischen Service typisch sind, liegt ein bedeutendes Nutzungsszenario mobiler Endgeräte in der (teilautomatisierten) Erstellung notwendiger Leistungs- und Tätigkeitsbeschreibungen, Materialnutzung oder Prüfprotokollen am Ort der Leistungserbringung – also in der Regel an der Kundenanlage. Mobilgeräte können die Arbeit der Servicebeschäftigten unterstützen, indem Informationen von jedem jederzeit an jedem Ort zur Verfügung gestellt werden: Servicetechniker:innen im Außendienst wird bspw. der Zugriff auf Informationen wie Wartungshistorien, Materiallisten oder Betriebsanweisungen ermöglicht. Auf dem Markt existieren eine Reihe von Softwarelösungen, die diese Dokumentationsprozesse unterstützen und über eine Cloud mit dem betrieblichen ERP-System verbunden sind, um Eingabe und Weiterverarbeitung der Informationen von unterschiedlichen Geräten, sei es mobil über ein Tablet oder Smartphone oder ortsgebunden am betrieblichen Rechner in der Rechnungsstelle, zu ermöglichen. Neben der Dokumentation ist die digitale und dezentralisierte Auftragsplanung ein häufiger Anwendungsfall. Hierbei kann zugleich das Routenmanagement über integrierte GPS-Navigation zum Einsatzort über mobile Endgeräte erfolgen.

Zusätzlich zu diesen fachbezogenen Aspekten werden vor allem Vorteile in der Vernetzung zwischen den Beschäftigten gesehen. Eingesetzt als mobile Kommunikationstools ermöglichen mobile Endgeräte zum einen die Zusammenarbeit auf Distanz und zum anderen den Austausch von Informationen in Echtzeit, mediengestützt (z.B. Fotos, Videos) und ohne Verzögerung. Das Gelingen von technikgestützter Kommunikation und Kollaboration setzt jedoch eine Reihe von interaktionsbezogenen Kompetenzen voraus und kann keineswegs als selbstverständlich gesehen werden.

Im Anwendungsfall „Vernetzte Auftragsabwicklung“ werden Industrietablets zur Verbesserung der innerbetrieblichen Arbeits- und Leistungserstellungsprozesse eingesetzt. Konkret soll die Einsatzplanung und

-dokumentation von Serviceaufträgen beim Kunden vor Ort digital unterstützt sowie die Übermittlung von Daten und Informationen zwischen Serviceleitung und Servicemitarbeiter verbessert werden. Hierzu erfolgt die Implementierung einer Standardsoftware mit entsprechender Datenschnittstelle zum betrieblichen ERP-System auf einem mobilen Industrietablet.

Mit dieser Lösung sollen die Geschäftsprozesse verschlankt und digital unterstützt werden: Bislang wurden viele Informationen von der Auftragserteilung bis zu Rechnungsstellung im Unternehmen handschriftlich und mündlich weitergegeben. Hier entstanden Fehleranfälligkeiten und Interpretationsnotwendigkeiten. An dieser Stelle soll der Geschäftsprozess durch den Einsatz von Tablets verbessert werden. Einer höheren Transparenz und besseren Planung aufgrund der Tabletlösung stehen allerdings der Wegfall persönlicher Kontakte und ‚informeller‘ Absprachen gegenüber. Werden Prozesse und Kommunikationswege zu stark standardisiert, könnten wichtige Informationen und ‚Kulturen‘ verloren gehen, die bislang die Morgenmeetings oder Notizen in den Arbeitsberichten auszeichnete.

Neben der mobilen Bereitstellung von Formularen und Eingabemasken der betrieblichen Informationssysteme können im Anwendungsfall AnServ digitale Schnittstellen zu Kunden und Zulieferern über mobile Endgeräte integriert werden. Ein Beispiel ist die digitale Verknüpfung zu Plattformen von externen Ersatzteillieferanten, darüber wird es möglich, direkt vom Anlagenstandort notwendige Nachbestellungen auszulösen. Ein weiteres Beispiel in Richtung Kunde wäre eine Schnittstelle zum Auftragsmanagement. Notwendige Zusatzarbeiten, die im Prozess der Arbeit deutlich werden, können am Ort der Leistungserbringung dokumentiert und als weitere Beauftragung angefragt werden. Ein weiteres Szenario zur Nutzung mobiler Endgeräte ist die Unterstützung von Entscheidungen durch die Darbietung bereits „voranalysierter“ Daten als Ergebnis vom Optimierungsalgorithmen. Solche Assistenzsysteme werden im Feld der Technischen Services häufig zur Planung von konkreten Inspektionsrouten beim Kunden (Anlage, Baustelle etc.) eingesetzt. Durch die Integration von Kartenmaterial der örtlichen Gegebenheiten durch Verbindung mit Positionsdaten (z.B. über GPS) können nicht nur die verschiedenen Inspektionspunkte angezeigt werden, sondern auch eine möglichst optimale Reihenfolge der Auftragsabwicklung und eine wegeoptimierte Tour. Die hierfür notwendigen Informationen können sowohl manuell von den entsprechenden Expert:innen als auch automatisiert über Condition Monitoring sowie nachfolgende Berechnungen bereitgestellt werden. Laut acatech wird in der Unterstützung der Nutzer, also der Servicebeschäftigten im Einsatz vor Ort, der größte Mehrwert solcher Smart-Maintenance-Lösungen gesehen. (acatech 2015)

Augmented Reality für den Remote Support

Augmented (erweiterte) Reality (AR) „bezeichnet eine computerunterstützte Wahrnehmung bzw. Darstellung, welche die reale Welt um virtuelle Aspekte erweitert“ (Markgraf 2018). Technisch ermöglicht insbesondere die mittlerweile standardmäßig in mobile Endgeräte integrierte Kamera die Möglichkeit, reale Aufnahmen mit zusätzlichen digitalen Informationen und Anzeigen zu erweitern. Ein besonderes Merkmal ist, dass diese digitalen Objekte den über die Kamera eingefangenen Ausschnitt der realen Situation überlagern bzw. in diesen integriert werden. Für den Einsatz im Arbeitsprozess eignen sich neben Industrietablets insbesondere Datenbrillen. Der Vorteil von solchen Wearables liegt in der Bewegungsfreiheit: Man hat die Hände frei. Augmented Reality ist damit eine Form der Mensch-Technik-Interaktion (Ludwig/Reimann 2005: 4). Besonders vielversprechend ist es, für die konkrete Tätigkeit notwendige Zusatzinformationen am realen Objekt anzuzeigen. Hierzu zählen Hilfestellungen zur konkreten Verortung einzelner Komponenten in einer Anlage (z.B. unter Nutzung von 3D-Modellen), ergänzende Statusinformationen zum Zustand oder konkreten Arbeitsauftrag sowie sicherheitsrelevante Hinweise. Die notwendige Verknüpfung von den gegebenen Örtlichkeiten zu diesen weiterführenden digitalen Informationen kann sowohl über die Objekterkennung der Kamera oder über das Scannen eines an der Anlage angebrachten QR-Codes erfolgen. Notwendige Voraussetzung ist eine stabile Verbindung mit dem Internet.

Augmented Reality ermöglicht eine neue Form der Zusammenarbeit über Distanz. Ähnlich der Videotelefonie können weitere Expert:innen ortsunabhängig beratend hinzugezogen werden. Die Übertragung des Live-Bildes erleichtert die Bewertung der aktuellen Situation und unterstützt die kontextspezifische Kommunikation und Hilfeleistung. Spezielle AR-Software ermöglicht darüber hinaus die objekt- bzw. komponentenbezogene Positionierung von Hilfestellungen im Sichtfeld. Durch diese ‚Anleitung aus der Ferne‘ lassen sich ebenso Konzepte der Self-Service-Maintenance realisieren, in denen die Kunden in die Lage versetzt werden, kleinere Instandhaltungsarbeiten selbst durchzuführen.

Diese Möglichkeiten des Remote-Supports können zum einen die Effizienz der Servicedienstleistung steigern und erlauben zum anderen eine intensivere Ko-Produktion unter den Servicebeschäftigten bzw. mit dem Kunden. Gleichfalls ergeben sich dadurch neue Anforderungen an die Fähigkeiten und die Gestaltung neuartiger technikgestützter Interaktion (Leitbild Gute smarte Interaktionsarbeit).

Fazit: Digitalisierung als strategischer Veränderungsprozess

Diese Entwicklungen der Digitalisierung zeigen, dass Unternehmen des Technischen Services zunehmend vor der Herausforderung stehen, ihre Leistungserstellungsprozesse neu auszurichten. Durch den Einsatz smarter Technologien verändern sich die Organisations- und Kommunikationsstruktur, die internen und externen Prozessabläufe sowie die Interaktionsbeziehungen.

Für die Entwicklung hin zu einer Smart Maintenance lassen sich sechs Gestaltungsfelder zusammenfassen, die eine betriebsspezifische Konkretisierung erfordern (vgl. zum Folgenden Henke et al. 2019):

- Die Computerisierung, die die Beschäftigten mit Hilfe von Datenverarbeitungssystemen in ihren Aufgaben unterstützt.

- Die Konnektivität, also die Verbindung und Kommunikation der Datenverarbeitungssysteme.

- Die Sichtbarkeit, durch die Unternehmensentscheidungen datenbasiert getroffen werden können, da ein digitales Abbild des Unternehmens vorliegt.

- Die entstehende Transparenz, die ermöglicht, Sachzusammenhänge rückwirkend zu analysieren.

- Die damit einhergehende Prognosefähigkeit, durch die Zukunftsszenarien analysiert und alle zur Verfügung stehenden Entscheidungsmöglichkeiten beurteilt werden können.

- Die Gestaltung der Adaptierbarkeit der Systeme, sodass diese selbstständig auf veränderte Umstände reagieren können und sich den wirkenden Faktoren anpassen können.

Durch diese neuen Gestaltungsfelder steigen die Anforderungen an die Serviceleistungen in der Instandhaltung. Neue Technologien, daraus resultierende innovative Geschäftsmodelle und steigende Serviceorientierung bewirken das Wachstum von Prozess-, Anlagen- und Maschinenkomplexität und somit der Bedeutung von Wartung und Instandhaltung (Reidt 2019).

Digitalisierung wird als langfristiger Prozess verstanden, der zum einen das gesamte Unternehmen betrifft und zu einem grundlegenden Wandel führt. Auch wenn dieser häufig primär technologiegetrieben ist, sind die individuellen betrieblichen Kontextbedingungen zu berücksichtigen und neben der technologischen Dimension auch Anpassungen in den soziotechnischen Dimensionen Organisation sowie Beschäftigte (arbeits- und fähigkeitsbezogene Veränderungen) zu gestalten. Für eine erfolgreiche Digitalisierung sollte das Vorhaben in einer Strategie formuliert werden, die in die allgemeine Unternehmensstrategie mit verankert wird (vgl. Soh et al. 2019: 5; vgl. Yeow et al. 2018: 49; Yucel 2018: 223). Für den Technischen Service lassen sich in Bezug auf Digitalisierung und dadurch realisierbare neue Geschäftspraktiken insbesondere neue Potentiale der inner- und überbetrieblichen Vernetzung und dadurch ein Mehr an (technikunterstützter) Interaktionsarbeit erkennen.

Literatur

Bendel, O. (2021): Digitalisierung. https://wirtschaftslexikon.gabler.de/definition/digitalisierung-54195/version-384620 14.08.2022

Henke, M.; Heller, T.; Stich, V. (2019). Smart Maintenance – Der Weg vom Status quo zur Zielvision. München: acatech.

Ludwig, C.; Reimann, C. (2005): Augmented Reality: Information at focus. In: Cooperative computing & communication laboratory, 4 (2005), S. 1-12.

Markgraf, D. (2018): Augmented Reality. https://wirtschaftslexikon.gabler.de/definition/augmented-reality-53628 16.08.22

Mauerer, J. (2022): Internet of Things 2022. 14.08.2022

Reidt, A. (2019): Referenzarchitektur eines integrierten Informationssystems zur Unterstützung der Instandhaltung [Dissertation]. München: Technische Universität München. https://mediatum.ub.tum.de/1443408

Schadler, M.; Hafner, N.; Landschützer, C. (2019): Konzepte und Methoden für prädiktive Instandhaltung in der Intralogistik. In: Logistics Journal: Proceedings, 12 (2019), S. 1-11.

Soh, C.; Yeow, A.; Goh, Q.; Hansen, R. (2019): Digital Transformation: Of Paradoxical Tensions and Managerial Responses.

Windelband, L. (2016): Arbeit in komplexen Systemen. Digital, vernetzt, human?! Schwäbisch Gmünd. Institut für Bildung, Beruf und Technik. http://gfa2016.gesellschaft-fuer-arbeitswissenschaft.de/inhalt/A.3.7.pdf

Yeow, A.; Soh, C.; Hansen, R. (2018): Aligning with new digital strategy: A dynamic capabilities approach. In: The Journal of Strategic Information Systems, 27 (2018), S. 43-58.

Yucel, S. (2018): Modeling Digital Transformation Strategy. In: 2018 International Conference on Computational Science and Computational Intelligence (CSCI), S. 221-226.